工业4.0给了我们一个美好未来的蓝图:生产端的你,制造执行系统(MES)快速响应,将订单排期生产;你可以喝着咖啡,查看正在运营中的所有设备的加工状态,数字化的报告详尽易懂;你甚至可以走出办公区域,通过移动设备随时了解进展。

科技令一切变得可能,工业4.0则令这一切尽在掌握。是自动化、智能化发展到才能实现。

这也是德国ZEISS近几年的努力方向:不再是单一的检测设备的销售,而是基于行业、用户的需求,提供检测及质量控制解决方案,并将致力于通过智能检测技术,打破加工与检测之间的信息孤岛来推动中国制造转型升级。

模具自动化检测知多少

今天让我们来聊一聊工业生产之母——模具,制造中的那些自动化加工、检测方案。

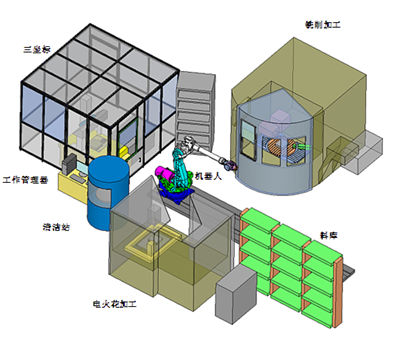

众所周知,模具结构比较复杂,铣削加工完后还需要进行电火花加工,才能达到要求。一般在模具生产过程需要制造多个电极,而电极需要在加工中心加工完毕后才移入火花机进行放电。除了模具加工误差之外,电极也会有尺寸误差和中心偏移的问题,因此在放电之前,必须检测电极的精度和中心偏移。

这个环节会经过三道不同的设备:加工中心加工模具和电极,三坐标测量机检测工件及电极、实现刀具的预调,电火花机放电加工模具。

自动化检测关键点

1.将用户的测量室搬到生产现场:在线型坐标测量机无缝集成到产线,避免耗时费力的运输与等待;

2.满足生产线多产品快速切换生产节拍:机械手自动化更换握爪,用于抓取不同种类的工件和电极,提高零件加工和检测效率;

3.自动测量,并实时监控反馈加工质量:使制造过程和质量更加可靠;

检测单元实现8个自动化

1.RFID自动识别:智能识别电极、工件身份信息及料架位置信息

2.自动生成测量程序:根据3D模型在手动或自动选择测量点,系统自动生成测量程序

3.自动化上下料:系统集成机械手自动上下料至加工中心、火花机、坐标测量机

4.自动化零件测量:加工完成后,上料至CMM,自动调用对应测量程序并完成测量

5.自动刀具预调:三坐标测量机自动输出电极偏心,火花机根据电极偏心量自动优化路径

6.机械手握爪自动化更换:机械手自动化更换握爪,用于抓取电极和工件

7.自动分拣:根据检测结果自动进行合格、不合格产品分拣

8.自动安全检查:机械手在上下料和装夹过程中都会进行自动安全检查

与瑞士EROWA联手,打造模具全自动加工及检测生产线

在上图的一组模具自动化生产线中,你能看到:

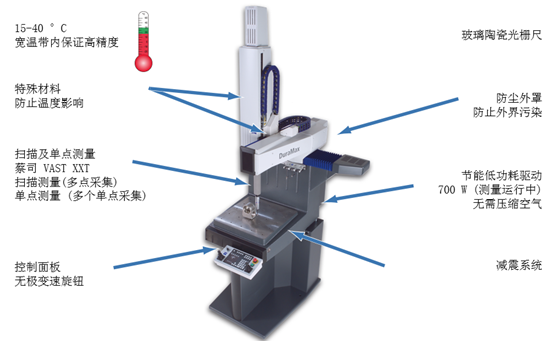

•ZEISSCMMDuraMax车间型坐标测量机

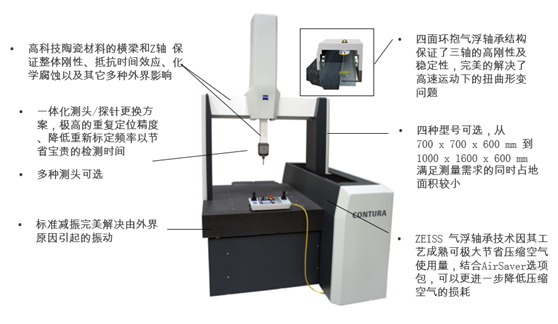

•ZEISSCMMCONTURA计量室坐标测量机

•ZEISSPiWeb智能工厂质量管理系统

•EROWAJMSPro工作管理系统软件

•EROWA架式料仓

•EROWA快换工具系统

•FANUC机器人及控制系统

其中,ZEISSCMMDuraMax车间型坐标测量机能够无缝集成到产线全自动检测。将用户的测量室搬到生产现场。测量机无需额外外罩或空调,无需压缩空气,无需硬件改动,集成到自动物流与信息流中,通过自动编程快速适应产品变化。

ZEISSCMMCONTURA计量室坐标测量机,则能配合机械手自动化上下料实现多品种、小批量电极及工件的全自动化计量。

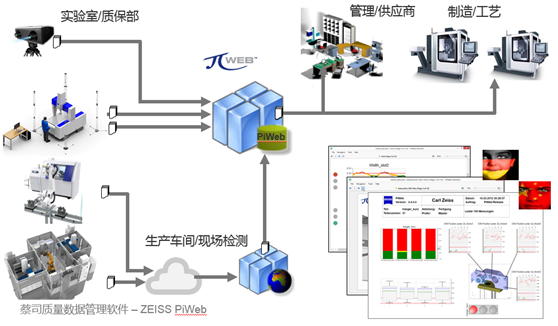

ZEISSPiWeb智能工厂质量管理系统的表现在此前已经多次分享过成功案例。总结来说,在生产加工中,问题发生的时间(在问题尚处萌芽中),快又准的找到问题所在(风险存在)哪个阶段,哪条生产线,哪台机器,是如何产生的问题以及会带来的后果。及时有效地采取必要措施,作出决定并通知相关部门进行过程改进。PiWeb还可提供不同层面的定制报告。

EROWAJMSPro生产管理系统,则能对模具工厂内每个模具的生产过程进行管理和的监控。自动测量单元是整个模具管理系统内的其中一环,根据3D模型在NX系统里面调用JMSPro插件Q-Measures手动或自动进行选择测量点,确定放电中心,狭小区域和更换探针实现测量。系统自动把测量参数存储到数据库内和该电极号或工件号绑定。

EROWA快换工具系统,瑞士EROWA的ITS夹具系统确保2um的重复定位精度。这也适用于工件,使用EROWA的PowerChuck来夹持工件,系统可保证2um的重复定位精度。

测量过程先知道

到了模具电极检测现场时,有两种可能的情况:

–电极或工件加工时,就使用芯片/条码来管理

•可以直接把电极/工件放到自动测量单元的料架

•机器人自动扫描芯片/条码

•按管理软件安排的测量顺序,自动搬运,调取测量程式,进行测量,然后生成报告

–电极或工件加工时,不使用芯片/条码来管理

•人工扫描芯片/条码,绑定电极/工件的对应料号

•把电极/工件放到自动测量单元的料架

•机器人自动扫描芯片/条码

•按管理软件安排的测量顺序,自动搬运,调取测量程式,进行测量,然后生成报告

免责声明:本平台文章均系转载,版权归原作者所有。所转载文章并不代表本网站赞同其观点和对其真实性负责。如涉及作品版权问题,请及时联系我们400-099-6011,我们将作删除处理以保证您的权益!